Наше производство

Производство вентиляционного оборудования

Производство воздуховодов

Все начинается с раскроя, резка рулонов на штрипсыразличнойширины листы любых размеров.

Все эти операции проделываются на линии продольно-поперечной резки

При изготовлении систем сетевой вентиляции используется только высококачественный оцинкованный металл толщиной от 0,55 до 1 мм чтобы обеспечить долгую и надежную работу вашего оборудования.

После раскроя заготовки отправляются на участок штампованной продукции. Корпуса вентиляторов, половинки отводов, врезки, переходы.Изготовление на прессах данного вида продукции позволяет упростить процесс монтажа, уменьшить утечку воздуха в системе вентиляции и придать эстетический внешний вид без нарушения поверхностного слоя металла.

Сварка прикатка и обрезка производится в полуавтоматическом режиме что позволяет нашим специалистам постоянно контролировать качество выпускаемых изделий.

Участок изготовления прямошовных труб и желобов.

Воздуховоды для аспирации, водостоки и желоба изготавливаются на трехвалковых вальцах – минимальный диаметр изделия 100 мм, толщина металла до 6 мм.

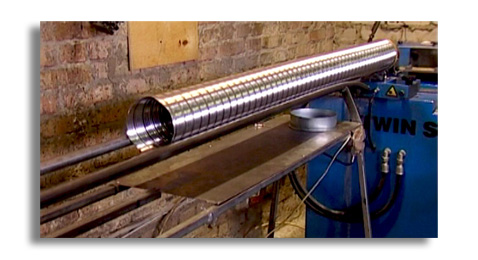

Участок круглых воздуховодов.

Производительность данной линии до 2000 квадратных метров в день. Спирально-навивная машина изготовит воздуховоды диаметром от 80 до 1250 мм, длиной до 12м. Особенностью спирально-навивных воздуховодов является высокая скорость прохождения воздуха и повышенная жесткость.

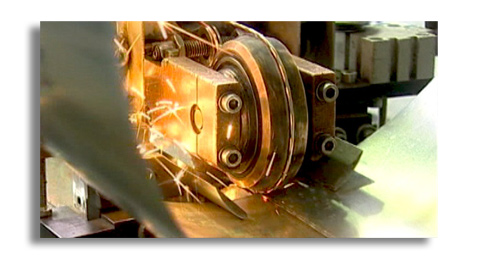

Участок резки кругов.

Круги разного диаметра и толщиной металла до 6 мм изготавливаются на гидравлическом и электрическом кругорезах.

Участок изготовления плоскоовальных воздуховодов. Плоскоовальные воздуховоды это эстетичный вид, экономия пространства, быстрый и легкий монтаж, хорошие аэродинамические свойства.

Станок по изготовлению формирует из круглой заготовки плоскоовальный воздуховод максимальной длины до 3 м, размер заготовки круглого сечения от 315 до 1100 мм, толщина металла до 1 мм.

Участок изготовления газоходов из нержавеющей и алюминиевой фольги.

Полужесткие газоходы из нержавеющей стали рекомендуется использовать для отвода газов сгорания: дерева, угля, газа, нефтепродуктов, а так же при работе в химически агрессивной среде.

Участок изготовления прямоугольных воздуховодов. Данные воздуховоды значительно превосходят все представленные изделия на российском рынке.

Герметичность соединения обеспечивается гидравлическим давлением на фальцевый шов.

Соединение воздуховодов – фланцевая шина, которая формируется непрерывно на самом изделии, обеспечивая его целостность, данная технология позволяет достичь герметичности всех воздуховодов класса П, усилить жесткость соединения между деталями системы, значительно улучшить их характеристики и снизить трудозатраты сократив сроки производства, минимальным размер сечения 100 на 100 мм, максимальный по желанию заказчика.

Применяемое на заводе импортное оборудование позволяет резать металл от 0,5 до 3 мм толщиной с точностью до миллиметра, что в последствии сказывается на качестве выпускаемой продукции, существенно снижает себестоимость продукции и соответственно цену.

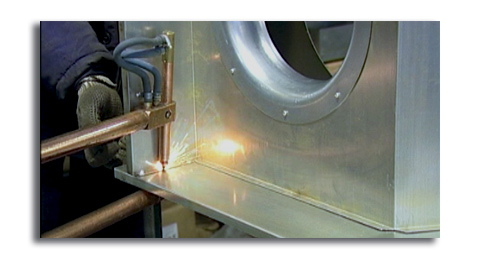

Участок сборки канальных вентиляторов.

Низкий уровень производимого шума позволяет использовать канальные вентиляторы в бытовых, офисных и других приточно-вытяжных системах.

Производительность круглых канальных вентиляторов от 10 до 300 кубометров в час, прямоугольных от 100 до 17000 кубометров в час.

Производство теплообменников

Участок сборки теплообменников

Отличительная особенность данного участка – изготовление на заказ сложных конструкций теплообменников для различного вида теплоносителей и хладагентов. Возможности производства позволяют выпускать теплообменники мощностью от 1 КВт до 1 Мегаватта.

Штамповка и набор ламелей из алюминиевой фольги происходит в автоматическом режиме, что позволяет собирать теплообменники с более плотным рядом.

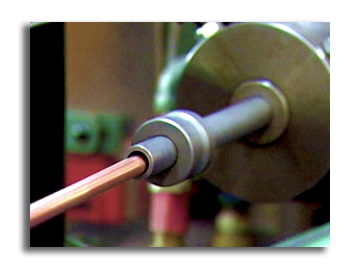

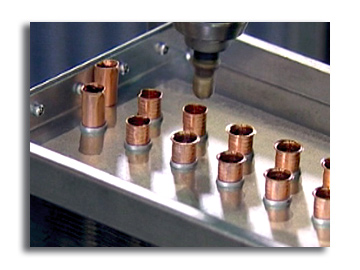

Медный трубки после нарезки определенной длины загибаются «вилкой» на трубогибе и вставляются в тело ламелей, далее трубки дернуются для более плотного прилегания к ламелям, что в конечном счете обеспечивает лучшую передачу тепла или холода и экономит средства заказчиков. После развальцовки медных трубок к теплообменникам припаиваются коллекторы и калачи. Далее теплообменники поступают на опресовку.

Для водяных теплообменников давление составляет не менее 10 атмосфер, для фреоновых не менее 50 атмосфер. Вся технологическая цепочка на данном участке построена таким образом чтобы удовлетворить все пожелания заказчиков в кратчайшие сроки с наилучшим качеством.